UNI 11371/2017 - Normativa massetti per pavimentazioni in legno

Di cosa si occupa questa legge UNI 11371?

La norma definisce, appunto, le proprietà e le caratteristiche prestazionali dei massetti: cementizi o a base di leganti speciali, e a base di solfato di calcio, destinati alla posa mediante incollaggio di parquet e pavimentazioni di legno per interni. (I massetti, lo ricordiamo, si distinguono in base al tipo di legante utilizzato per il loro confezionamento e alle modalità di realizzazione.)

Per ogni tipologia di massetto la norma individua le caratteristiche prestazionali, da prescriversi in sede progettuale o di capitolato, e i relativi limiti di accettazione in termini di:a) fessurazioni;

b) umidità;

c) spessore;

d) quota;

e) planarità;

f) compattezza in tutto lo spessore;

g) resistenza alla scalfittura superficiale;

h) resistenze meccaniche;

i) pulizia.

Quali sono le responsabilità?

Il direttore dei lavori ha il compito di supervisionare ogni passaggio e ogni persona che farà parte del cantiere, quindi egli è il primo responsabile di tutto quello che succede all’interno del cantiere durante e dopo la realizzazione.

L’impresa esecutrice del massetto ha il compito di verificare e rendicontare tutti i punti elencati sopra, tramite una relazione scritta che attesti la corretta realizzazione del massetto, ma questo non esula il posatore dall’effettuare ulteriori controlli.

IL POSATORE ha anch’esso il compito di verificare la corretta esecuzione del massetto (esclusa la resistenza meccanica) attraverso una relazione scritta (normata dall’UNI 10329 che approfondiremo in seguito). Se si dovessero riscontrare inadeguatezze nel manto di posa, il posatore è tenuto ad informare il direttore lavori e il cliente ed a proporre interventi migliorativi adatti a rendere il piano di posa utilizzabile.

Andiamo ad analizzare le varie tipologie di massetti in cemento:

La caratteristica in comune che devono avere tutte le tipologie di massetto è che non devono essere aderenti agli elementi verticali che compongono la struttura ponendo uno strato separatore lungo il perimetro del massetto, questo consente di svincolare la pavimentazione da eventuali assestamenti e deformazioni della struttura.

1. Massetti non aderenti (desolidarizzati)

Realizzati interponendo tra il massetto stesso e il supporto uno strato separatore orizzontale e posizionando lungo il perimetro delle pareti e intorno alle strutture in elevazione uno strato di materiale comprimibile. Lo strato separatore crea una barriera efficace e durevole che impedisce la risalita di umidità dal sottofondo. Lo spessore minimo medio nominale del massetto desolidarizzato varia in funzione della destinazione d’uso della pavimentazione: 40 mm nel caso di destinazione d’uso civile, 60 mm nel caso di destinazione d’uso commerciale.

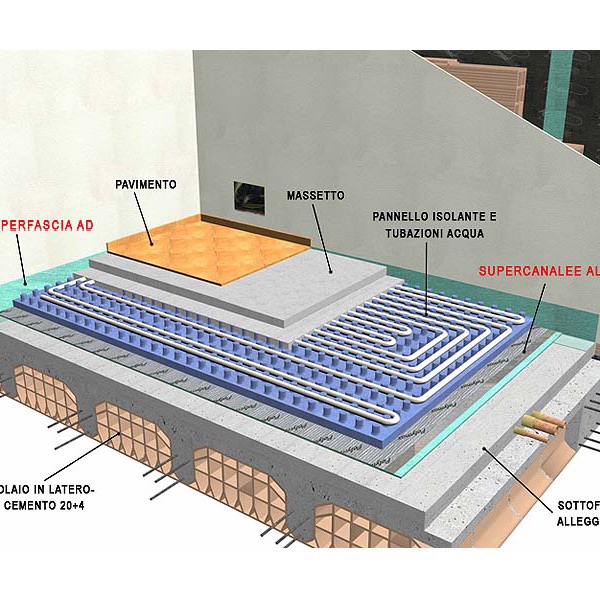

2. Massetti galleggianti

Sono desolidarizzati, posati cioè su uno strato di isolamento termico e/o acustico che può essere interposto tra questi e uno strato di compensazione e/o alleggerimento e completamente separati da altri elementi dell’edificio quali pareti e strutture in elevazione. In questo caso lo spessore del massetto deve essere dimensionato in relazione alle caratteristiche di comprimibilità degli strati sottostanti e può essere interposta una rete elettrosaldata a metà dello spessore per favorire la distribuzione dei carichi ed evitare fenomeni di punzonamento.

3. Massetti con riscaldamento/raffrescamento

I massetti con riscaldamento/raffrescamento sono assimilabili a massetti galleggianti che generalmente poggiano sull’isolante termico di fissaggio degli elementi riscaldanti/raffrescanti e incorporano nello spessore elementi riscaldanti/raffrescanti (tubazioni in materiale plastico). Nel perimetro di ogni ambiente deve essere presente una striscia perimetrale comprimibile che permetta le dilatazioni del massetto. Lo strato separatore, avente funzione di freno al vapore, deve essere sempre previsto e opportunamente posizionato.

Lo spessore minimo del massetto al di sopra degli elementi riscaldanti/ raffrescanti dell’impianto è in funzione del carico che il massetto dovrà sostenere e della destinazione d’uso dell’ambiente. Per la corretta funzionalità e durata delle pavimentazioni in legno tale spessore minimo deve essere di 30 mm. In caso di spessore minore di 30 mm il pacchetto costituito da massetto e sistema radiante deve essere vincolato, per punti o in totale adesione, al solaio sottostante.

A stagionatura avvenuta deve essere effettuato un ciclo di accensione progressiva dell’impianto in modalità riscaldamento, per verificare la funzionalità dell’impianto stesso oltre che rendere il massetto stabile e pertanto idoneo alla posa del parquet. Il ciclo di accensione si esegue mettendo in funzione l’impianto a una temperatura di 20-25 °C per 3 giorni, il quarto giorno portare l’impianto alla massima temperatura di progetto e mantenerla per minimo 5 giorni. Dopo di che si procede allo spegnimento dell’impianto mantenendo inalterate le condizioni al contorno. Il processo di avviamento del riscaldamento deve essere documentato.

In caso di posa e successiva levigatura e verniciatura in loco, il processo di accensione dell’impianto deve essere ripetuto prima della levigatura.

4. Massetti aderenti

Realizzati in aderenza al sottofondo con impiego di appositi promotori di adesione, se non diversamente indicato dal fabbricante. I massetti aderenti possono essere impiegati per la posa del parquet purché siano verificate da parte dell’impresa esecutrice del massetto le condizioni seguenti: sottofondo stagionato e asciutto, assenza di umidità di risalita dagli strati sottostanti e/o dal terrapieno, assenza di materiali igroscopici in corrispondenza del sottofondo. Massetti di questo tipo possono essere realizzati esclusivamente su supporti meccanicamente resistenti e con umidità minore di quella richiesta per la posa delle pavimentazioni di legno.

Lo spessore minimo medio nominale del massetto varia in funzione della destinazione d’uso della pavimentazione: 40 mm nel caso di destinazione d’uso civile, 60 mm nel caso di destinazione d’uso commerciale.

Tali massetti sono prodotti impiegando una miscela di anidrite, minerale formato da solfato di calcio anidro, naturale o sintetica macinata finemente, e di aggregati, principalmente a base di carbonato di calcio, con l’aggiunta di additivi per facilitarne il livellamento e l’indurimento.

Valgono le stesse regole di cui sopra, cambiano solo i tempi di stagionatura.

Arch. Maria Granata